前面透過工廠實際案例把1S與2S做簡單應用說明,但其實可以用一句話理解就是透過整理(1S)把需要保留的東西變好找好拿(2S),不要的要掃除(3S) — 即是今天要講的主題。

首先在我的經驗裡,工廠的清掃主要分為兩種:工作環境與工作機臺。以下我們先透過2張圖片來討論工作環境的部分,這兩張圖片不是改善前後對比,而是同樣的鞋廠裁斷機,只是兩個不同的國家,大家不妨思考下是哪兩個國家。

我個人在工廠對於工作環境的部分很少要求幹部,原因有二:

1. 在我還是新人時,現場幹部與員工看到我是臺幹,都被教育成習慣性的趕緊清掃他們認知裡面你看到的部份。至於那些你真正在乎的重點,是否有被如實打掃,這邊就不探討了。

2. 在我不是新人時,熟悉的幹部與員工看到我,還是改不掉習慣會稍微收拾下,但其實隨著他們對你的陌生度降低,在你面前趕緊收拾的程度也將愈低,至於這樣是好與壞我這邊也不探討了。

因為我想探討下去會涉及到以下三點爭議:

1. 想要肅立權威

2. 打掃乾淨是一種素養

3. 可以真正的提升效率

我比較想談的反而是工作機臺的3S,不過我從來沒有帶過團隊或自己執行TPM專案的經驗,所以接下來只能談我所學以及規劃的部分。

首先分享我之前所學的TPM最主要的兩個重點:

1. 清掃即是點檢:顧名思義就是清掃的時候要帶點檢的目的,通常在工廠關鍵的機臺旁邊都會有點檢表,但就我所知道這張檢驗表大概有95%都是下班前花20秒一次完成。

2. OEE:一般常聽到的是稼動率,稼動率大概可以理解成以下五種狀態:

a 機器可以啟動:可以理解成上班時間 8H,a=8。

b 機器可以生產:即扣除計畫停機 3H,b=5。

c 機器動無產出:扣除非計畫停機 2H,c=3。

d 機器低效產出:扣除管理損失 1H,d=2。

e 機器返修產品:扣除品質損失 1H,e=1。

我學的『OEE=可動率』是取:

1(賺取時間)/8(投產時間)=12.5%=機臺效率

直到2020年再度碰到TPM,這次從日式變歐式,理解西方人最大的差異就是化簡為繁功力,以下是我看完年審標準後,將其中的MIC Plan稍作整理:

而圖中最有可能的Starting point是Step3。因為Step1與Step2許多工廠早就運行多年,而3正是最常被忽視部分(Identify)。

在2020前,我一直覺得TPM的切入點應該要有OEE為依據,但其實要與現場溝通,汙染源這名詞顯得更加明確。

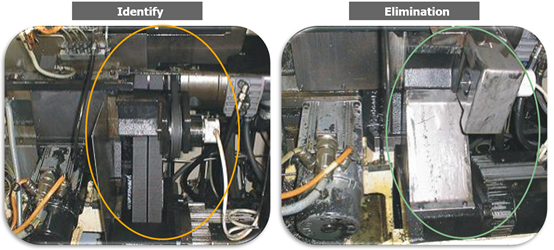

以下舉其他工廠Deep cleaning與Identify and Elimination做說明:

規劃大致講完,接下來是正在進行的現況了解部分:

1. 工廠目前有在使用的點檢表

2. 工廠目前的維修履歷

3. 自己上網查找相關CNC維修重點

待上述資料了解更全面後,會與上司討論Starting point,屆時在分享實例。